спасибо за ссылки! цены намного приятнее чем на алли экспресс)

осталось только определиться с конструкцией портал или с дрыго столом.Я так понимаю для портала нужен двигатель помощнее, т.к. он будет двигать 2 оси на себе

осталось только определиться с конструкцией портал или с дрыго столом.Я так понимаю для портала нужен двигатель помощнее, т.к. он будет двигать 2 оси на себе

Портал есть смысл строить, если масса заготовки значительная, усилия обработки небольшие и нужна большая скорость обработки. В остальных случаях подвижный стол предпочтительнее. Проще констукция и регулировка и менее жесткие требования к комплектующим.

Например у меня фрезерок с полем 900х500. Каретка оси Z весит 30 кг, два вала D30 и длинной 1500 мм, плюс стойки из профтрубы 40х80. Это уже порядка 80 кг, а если все это поставить на движущиеся каретки ?

Набежит килограмм 150, и это придется таскать по каким-то направляющим. А стол - килограмм 20. Есть разница?

спасибо за ссылки! цены намного приятнее чем на алли экспресс)

осталось только определиться с конструкцией портал или с дрыго столом.Я так понимаю для портала нужен двигатель помощнее, т.к. он будет двигать 2 оси на себе

Для москвичей может быть. А если брать там с доставкой по РФ, то дорого.

осталось только определиться с конструкцией портал или с дрыго столом.Я так понимаю для портала нужен двигатель помощнее, т.к. он будет двигать 2 оси на себе

Портал есть смысл строить, если масса заготовки значительная, усилия обработки небольшие и нужна большая скорость обработки. В остальных случаях подвижный стол предпочтительнее. Проще констукция и регулировка и менее жесткие требования к комплектующим.

Например у меня фрезерок с полем 900х500. Каретка оси Z весит 30 кг, два вала D30 и длинной 1500 мм, плюс стойки из профтрубы 40х80. Это уже порядка 80 кг, а если все это поставить на движущиеся каретки ?

Набежит килограмм 150, и это придется таскать по каким-то направляющим. А стол - килограмм 20. Есть разница?

вот это франкенштейн)))) я сейчас упор делаю в основном на платы и немного дерево как развлечение, что-то типо брелочков небольших. Значит будем думать на счет дрыго стола, потом если понадобится, не долго передалать(как говорится опыт наработается)))

вот это франкенштейн)))) я сейчас упор делаю в основном на платы и немного дерево как развлечение, что-то типо брелочков небольших. Значит будем думать на счет дрыго стола, потом если понадобится, не долго передалать(как говорится опыт наработается)))

Платы на нем я тоже фрезеровал, но не понравилось. Еще он 3Д принтером работал. Не понравилось еще больше - на больших скоростях он двигается по полу.

вот это франкенштейн)))) я сейчас упор делаю в основном на платы и немного дерево как развлечение, что-то типо брелочков небольших. Значит будем думать на счет дрыго стола, потом если понадобится, не долго передалать(как говорится опыт наработается)))

Платы на нем я тоже фрезеровал, но не понравилось. Еще он 3Д принтером работал. Не понравилось еще больше - на больших скоростях он двигается по полу.

ну 3д принтер у меня есть,а вот чпу гравера нет))) буду делать с дрыго столом всетаки

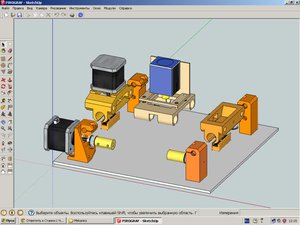

Постепенно вырисовывается мой лазерный гравер. Напечатал временные держатели направляющих. Сделал временные, чтобы в натуре увидеть компоновку, исправить ошибки. Выложил фотки, думал, что кто-то кинет в меня камнем, что-то покритикует, направит в нужную сторону. Но, видимо, так идеально получается, что даже не к чему придраться :)

На фото конструкция вверх ногами. В гравере она будет крепиться ушами держателей к потолку верхней рамы.

Область печати, как и расчитывал, получилась 130мм х 115мм, мне вполне хватит для любой печатной платы.

По одной оси движок вижу, а как вторая ось движется?

Вот посмотрите на моем гравере, стоит один движок слева, а на правую сторону передается через кусок электрода пятерки. Чем достигается синхронность перемещения правой и левой кареток. Может пригодится, пока не распечатали

В вашем варианте ремни работают в разных условиях. Так при движении каретки вниз верхний на растяжение, а нижний на сжатие. Поэтому перекос за счет растяжения ремней неизбежен. Лучше сделайте как у меня - вал синхронизации является продолжением вала двигателя. В этом случае ремни работают в одинаковых условиях, а рассинхронизация только за счет скручивания вала. Но при таких усилиях вряд-ли это вызовет перекос.

спасибо за ссылки! цены намного приятнее чем на алли экспресс)

осталось только определиться с конструкцией портал или с дрыго столом.Я так понимаю для портала нужен двигатель помощнее, т.к. он будет двигать 2 оси на себе

Для москвичей может быть. А если брать там с доставкой по РФ, то дорого.

Есть еще shagcnc.ru и duxe.ru. Они отправляют по почте и через транспортные компании. Заказывал некоторые детали у обоих, через почту. Доплата за доставку 250-300 руб. (почтовый сбор) в зависимости от веса.

Я поставил Китайские шариковые линейные подшипники. Изначально проектировал по них. Побоялся, что долго будут идти, хотел погонять на пластиковых...Но Китайцы прислали мгновенно :) Успели к испытаниям.

спасибо за ссылки! цены намного приятнее чем на алли экспресс)

осталось только определиться с конструкцией портал или с дрыго столом.Я так понимаю для портала нужен двигатель помощнее, т.к. он будет двигать 2 оси на себе

Однозначно портал.

Слегка позанудствую. Станки ЧПУ бывают 2-х видов: портальные и с манипулятором. Если Вам не нужен 5 осевой станок, то выбор однозначно за порталом.

Другое дело, ЧТО Вы будете двигать, сам портал или рабочий стол. В любом случае еще должно быть тяжелое, надежное и крепкое основание. Еще нужно учесть, что в отличии от станка с подвижным порталом, подвижный рабочий стол предполагает бОльшую площадь станка.

С движками, это отдельная тема. В Вашем случае шаговиков Nema 23 будет вполне достаточно, даже с запасом, но момент удержания, для каждого нужно расчитывать отдельно, в зависимости от веса передвигаемой части + 20% мощности в запас.

Если всеже решите двигать рабочий стол, то лучше два движка и соответственно две ШВП. Это предотвратит перекосы стола и соответственно обрабатываемой заготовки.

Я в этих делах некопенгаген, но встречались ролики в ютубе, где векторизовали в Арткаме картинку печатной платы и получали G-код для фрезеровки на любой вкус.

Попробовал в СпринтЛэйаут сделать экспорт-фрезеровка, получил файл для оконтуривания дорожек фрезой (как я понял). Но он какой-то странный

IN;

PT0;

PU;

SP2;

PA478,2867;

PD;

PA478,2923;

PA522,2923;

PA522,2867;

PA478,2867;

PU;

PA446,2903;

PD;

PA406,2903;

PA406,2971;

PA446,2971;

PA446,2903;

PU;

PA509,2964;

PD;

PA509,3069;

PA615,3069;

PA615,2964;

PA579,2964;

PA579,2923;

PA584,2923;

PA584,2867;

PA540,2867;

PA540,2923;

PA543,2923;

PA543,2964;

PA509,2964;

PU;

PA474,3027;

PD;

PA434,3027;

PA434,3094;..................................

Это совсем не G-код. До экспорта, должен быть настроен постпроцессор для конкретного станка или управляющей программы, а также параметры инструмента, координатная система и пр.

Полностью согласен с предыдущими. Надо сначала научить двигатели шевелиться без нагрузки, выяснить их предельные возможности на холостых, а уже после ставить на оборудование и делать донастройку.

зы. Механика должна рукой ленгко приводиться в движение пальцами, если винт уже на месте, то он должен легко вращаться от усилия двух пальцев, если винта еще нету, то все должно перемещаться также от легкого толчка.

Собственно фото не помешает хотя бы общее.

Собственно все правильно, механика должна быть легкой. Но для каждого движка существуют даташиты, в которых все прописано.

Добрый день! Подскажите пожалуйста какие флезы лучши применять для обработки фанеры и древесины.

Для фанеры лучше использовать компрессионные фрезы или "кукурузу". Ну а для древисины любую фрезу для дерева ;). Все зависит от самого дерева и поставленной задачи.

осталось только определиться с конструкцией портал или с дрыго столом.Я так понимаю для портала нужен двигатель помощнее, т.к. он будет двигать 2 оси на себе

Портал есть смысл строить, если масса заготовки значительная, усилия обработки небольшие и нужна большая скорость обработки. В остальных случаях подвижный стол предпочтительнее. Проще констукция и регулировка и менее жесткие требования к комплектующим.

Например у меня фрезерок с полем 900х500. Каретка оси Z весит 30 кг, два вала D30 и длинной 1500 мм, плюс стойки из профтрубы 40х80. Это уже порядка 80 кг, а если все это поставить на движущиеся каретки ?

Набежит килограмм 150, и это придется таскать по каким-то направляющим. А стол - килограмм 20. Есть разница?

вот это франкенштейн)))) я сейчас упор делаю в основном на платы и немного дерево как развлечение, что-то типо брелочков небольших. Значит будем думать на счет дрыго стола, потом если понадобится, не долго передалать(как говорится опыт наработается)))

Извините svm, но судя по Вашему описанию, это действительно франкенштейн.

Усилие и скорость обработки на выбор того, что будет двигаться не влияют, а вот масса заготовки да, но незначительно.

Ось Z весом 30кг. и стол 20кг. о_О. Поэтому он у Вас и запрыгал.

У меня станок с рабочим полем 1750х850х100. Портал из 12мм. дюралевой плиты Д16Т, с 2-мя цилиндрическими рельсами SBR16 (16мм.) 1000мм. на алюминиевом профиле 30х60 весит 47кг. Ось Z, тоже из 12мм. дюралевой плиты, с 1,5кВт жидкостным шпинделем, весит 12кг. Итого 59кг. Плюс датчики, кабели, трубки и прочая мелочь. Всего вышло 65кг. Все это ползает вдоль стола по 2-м цилиндрическим рельсам SBR16 с краев и 3-м валам D16 по середине. Если опустить ось Z и забыть включить шпиндель (что я пару раз по невнимательности и сделал ;((( ), то фрезу 8мм. ломает как спичку.

Сегодня приделал лазер (TTL управление пока не сделал, лазер горел постоянно), загрузил печатную плату. Ее размер с монету достоинством 10руб. Вот что получилось. Жег на бумаге, просто так.

Сделал вывод - механика работает нормально. Отстроить лазер......Изготовление печатных плат превратится в приятное занятие.

Сегодня занимался сексом с китайским лазерным модулем. Делает пропуски с.ка! Пришлось родной драйвер удалить, прицепить свое управление лазером. Стало гораздо лучше.., но пропуски все же есть. Механика работает отлично. Немного пожег бумагу

Завтра попробую пожечь защитную краску на фольге, с целью подготовки к травлению. Ну а когда приедет нормальный лазерный модуль, тогда держитесь, печатные платы! :)

Попробовал пожечь краску на фольге платы. Ни чего не получилось :( Мой лазер лишь рисует по краске. Остатки краски после прожига не удаляются. На краске отчетливо виден рисунок печатной платы.

Попробовал засветить краску УФ отверждения. Рисунок не получился....Засветилось и затвердело все сплошняком.

Но порадовал последний эксперимент, и даже, мне кажется у меня получился способ, который уже можно применить на практике. Это выжигание по красному скотчу (прозрачный не горит). Плата жглась 4 минуты. Потом только одним движением сдернул лишннее с платы.

Попробовал, получилось....процентов на 90.... Местами раствор попал под скотч и на нескольких дорожках получились червоточины. Данный способ списывается за непригодностью....

P.S. Расчитывал, что при помощи лазера с платами будет все легко и просто, будут качественные, быстрые платы....Но практика вернула на землю. Все не так просто, как я себе представлял. Мой результат с ацетоново-спиртовой технологией остался не превзойденным, но более геморным.

Usb последовательный порт, а Lpt паралельный, тоесть usb не может передать даные в реальном времени, а только последовательно байт за байтом. В этом огромная разница меж ними. Тоесть комп без лпт, ущербная урезаная версия ширпотреба! Работа в реальном времени по usb физически не возможна и потому для полноценной работы в реале нужен лпт и альтернативы ему нет.

Usb последовательный порт, а Lpt паралельный, тоесть usb не может передать даные в реальном времени, а только последовательно байт за байтом. В этом огромная разница меж ними. Тоесть комп без лпт, ущербная урезаная версия ширпотреба! Работа в реальном времени по usb физически не возможна и потому для полноценной работы в реале нужен лпт и альтернативы ему нет.

Usb последовательный порт, а Lpt паралельный,.................................... нужен лпт и альтернативы ему нет.

Тысячи самодельных и не только работают на ардуинках через USB. Есть еще варианты вообще работают с SD карточки. Даже мой первый лазерный гравер на Arduino UNO показал прекрасный результат. Летает как птица. Жалко только, что лазер я убил.

Не понимаю почему "нужен лпт и альтернативы ему нет"?

Попробовал, получилось....процентов на 90.... Местами раствор попал под скотч и на нескольких дорожках получились червоточины. Данный способ списывается за непригодностью....

P.S. Расчитывал, что при помощи лазера с платами будет все легко и просто, будут качественные, быстрые платы....Но практика вернула на землю. Все не так просто, как я себе представлял. Мой результат с ацетоново-спиртовой технологией остался не превзойденным, но более геморным.

На каком-то из форумов (а мож еще гдг-то встречал, точно не помню), один умелец прожигал на лаке для ногтей. Запомнилось только, что мощность лазера была 4Вт.

А вообще при мощности лазера от 7Вт и выше, плату можно жечь сразу. В том смысле, что прожигается фольга.

На каком-то из форумов (а мож еще гдг-то встречал, точно не помню), один умелец прожигал на лаке для ногтей. Запомнилось только, что мощность лазера была 4Вт.

А вообще при мощности лазера от 7Вт и выше, плату можно жечь сразу. В том смысле, что прожигается фольга.

У меня был лазер, который китаец назвал 1.5 вт. Скорее всего реальная мощность гораздо меньше. Да еще и модуль оказался неисправным. Сам диод, видимо б/у отпаянный откуда-то с ножками длиной около миллиметра, и драйвер, который то зажигал лазер, то отдыхал. Сделал на макетке свой драйвер. Модул заработал. Попробовал несколько способов, и даже изготовил первую плату этим лазером. Сделал плату драйвера для лазера. Сделал при помощи красного скотча. Вот этой платой лазер и убил. Подключил диод на горячую к заряженному конденсатору драйвера. Конденсатор разрядился, диод помер :( Не надо было делать разъем на диод. Если б он был наглухо припаян, ни чего такого бы не случилось.

Еще порадовал последний опыт по сжиганию защитного слоя краски с фольги. Прожег небольшой кусочек платы. Получилось хорошо. Рисунок ровный. Травить пока не стал.

Как назло лазер, который давно заказал, утонул где-то в недрах нашей почты......блин!

На каком-то из форумов (а мож еще гдг-то встречал, точно не помню), один умелец прожигал на лаке для ногтей. Запомнилось только, что мощность лазера была 4Вт.

А вообще при мощности лазера от 7Вт и выше, плату можно жечь сразу. В том смысле, что прожигается фольга.

У меня был лазер, который китаец назвал 1.5 вт. Скорее всего реальная мощность гораздо меньше. Да еще и модуль оказался неисправным. Сам диод, видимо б/у отпаянный откуда-то с ножками длиной около миллиметра, и драйвер, который то зажигал лазер, то отдыхал. Сделал на макетке свой драйвер. Модул заработал. Попробовал несколько способов, и даже изготовил первую плату этим лазером. Сделал плату драйвера для лазера. Сделал при помощи красного скотча. Вот этой платой лазер и убил. Подключил диод на горячую к заряженному конденсатору драйвера. Конденсатор разрядился, диод помер :( Не надо было делать разъем на диод. Если б он был наглухо припаян, ни чего такого бы не случилось.

Еще порадовал последний опыт по сжиганию защитного слоя краски с фольги. Прожег небольшой кусочек платы. Получилось хорошо. Рисунок ровный. Травить пока не стал.

Как назло лазер, который давно заказал, утонул где-то в недрах нашей почты......блин!

Эти черти узкоглазые, выставляют очень большой ток или напряжение (кому как повезет) на диод. В итоге он очень быстро перегорает. На большинстве драйверов стоят подстроечные резисторы, которыми нужно снизить ток или напряжение (или все вместе). А в довесок еще и радиаторы с термопастой поменять. Частенько они вообще "забывают" про термопасту.

У меня был лазер, который китаец назвал 1.5 вт. Скорее всего реальная мощность гораздо меньше.

Прочитал Ваш пост и решил свои посмотреть. Действительно 1.5 Вт, но не излучает, а потребляет. Выставил на драйвере 6 В 1,2 А.. Подключил лазер, а он бумагу с трудом жжет. Взял второй - та-же история. Замерял потребляемый ток- 300мА. Больше жрать не хочет, видать внутри уже драйвер стоит. Оптимальное напряжение 5 В. Если даешь больше-ток уменьшается. Куда их девать? Единственный плюс без очков смотреть можно в отличии от настоящего на 2,5 Вт. Попробовал гравировать надписи на передней панели осциллографа. По краске медленно , но получается. К сожалению такие задачи редко нужны.

Получилось вполне читаемо, правда слегка промахнулся. Торопится не надо.

Получилось вполне читаемо, правда слегка промахнулся. Торопится не надо.

Тоже пробовал делать надписи. Получается отлично. Даже придумал куда применить. Можно на печатной плате с обратной стороены нарисовать расположение деталей. По стеклотекстолиту получается четкий рисунок и надписи.

Боюсь мелкие надписи не получатся. Во всяком случае мне не удалось картинку перевести в вектора. Правда особо не экспериментировал (котелось побыстрее попробовать) и распечатал в растре. В векторах получается гораздо красивее, но Арткам почему-то не захотел двухмиллиметровые буквы в вектора хорошо перевести. А гравировка на плате может иногда выйти боком. Выжженая поверхность, скорее всего будет токопроводящей, пусть незначительно, для КМОПа может быть достаточно, а если еще и флюс в нее впитается, то ситуация усугубится.

Ради спортивного интереса купил 28BY драйвер А... Нашел в инете схему на STM32 изменил количество осей с 6 до 4(на всякий случай)

проверил движок крутится как надо. Сейчас прорабатываю печатную плату. Но в ЧПУ я полный кретин поэтому возникло несколько вопросов:

1 Делать или нет гальваническую развязку платы с остальными компонентами.

2 Подключение кнопок управления, на схеме они есть но что значат не знаю.Схему прилагаю. Может кто нибудь даст совет.

Самый простой вариант Ардуинка уно, CNC шилд и движки Нема. Все начинает работать без лишнего геморроя, с первой же попытки. Все отработано уже до нас. Пробовал применить Ардуино нано и Про мини, тоже получилось без проблем. Сейчас сделал пробный лазерный гравер, работает отлично. Чем нравится GRBL ?....берешь бесплатную прошивку, бесплатное ПО на выбор и с чистой совестью используешь в свое удовольствие без каких либо танцев с бубном.

С точки зрения галванических разок, то их в grbl нет. А вот в связке с stm32 придется проверять на предмет согласования уровней, т.к. проекты на ардуино расчитаны 5 вольт, а для stm32 предел 3.6 вольт.

Потому stm32 круто, а для ардуино уже все работает :)

Советую ознакомиться с этой темой: http://www.cnc-club.ru/forum/viewtopic.php?f=41&t=21393 - она как раз про GRBL на STM32. Многие вопросы отпадут сами. И в пользу STM32 не только повышенная частота - там еще немного доработали планировщик и она поддерживает до 6 осей.

По поводу развязки - если использовать драйвера типа А4988, то на мой взгляд развязка особо не нужна - они все равно не тянут двигатели больше Nema17, причем не самые токовые, до 2А. А на больших драйверах как правило уже стоит развязка - вот там может заработать, а может и не заработать. Если не заработает, то имеет смысл делать доп. развязку (только на быстрых оптопарах, например hcpl2630). Ну или как вариант в драйвере заменить токоограничивающий резистор на входе на меньший так чтобы внутренние оптопары могли открыться.

хм...

Да нормально 4988 работают даже с 23 моторами, 56 и 76 точно.

Но сейчас вышли TMC5160 вот это дело, только дороговато (относительно), но зато тишина

Ну насчет нормально я бы так не сказал. Подключать - да, подключал и даже шевелятся, но нормальной работой я бы это не назвал (на grbl удалось их разогнать максимум до 800 мм/мин и уже начинались пропуски шагов с такими драйверами против linuxcnc с 542 драйвером который имеет 1500мм/мин холостой ход стабильный - дальше не гнал уже, только пробовал 2м/мин без особых проблем). ШД у меня 76мм на 2.8А.

хм...

Ну быстрота мне не интересна была, но выпилил на таких дровах полностью корпус в замен ручной нарезки из 20 мм фонеры 800 можно больше нормально заходит, но охлаждение доп обязательно, от него пропуски. Не знаю что за привод но когда он у меня работал как принтер то на ШВП максимум 2400 но это на ТВ6560.

На принтере отдельном тоже 23 и TMC2130 4800 крейсерская, но там ремни.

Линух СНС, не копал Малинку как устройство управления использую но для принтера, как кое что придёт и доделаю попробую из под Марлина, Репитера, Клиппера что нить порезать...

Посмотрите еще здесь, я брал оттуда. Режут в размер. https://cnc-tehnologi.ru/polirovannye-valy-i-derzhateli

Посмотрите еще здесь, я брал оттуда. Режут в размер. https://cnc-tehnologi.ru/polirovannye-valy-i-derzhateli

спасибо за ссылки! цены намного приятнее чем на алли экспресс)

осталось только определиться с конструкцией портал или с дрыго столом.Я так понимаю для портала нужен двигатель помощнее, т.к. он будет двигать 2 оси на себе

осталось только определиться с конструкцией портал или с дрыго столом.Я так понимаю для портала нужен двигатель помощнее, т.к. он будет двигать 2 оси на себе

Портал есть смысл строить, если масса заготовки значительная, усилия обработки небольшие и нужна большая скорость обработки. В остальных случаях подвижный стол предпочтительнее. Проще констукция и регулировка и менее жесткие требования к комплектующим.

Например у меня фрезерок с полем 900х500. Каретка оси Z весит 30 кг, два вала D30 и длинной 1500 мм, плюс стойки из профтрубы 40х80. Это уже порядка 80 кг, а если все это поставить на движущиеся каретки ?

Набежит килограмм 150, и это придется таскать по каким-то направляющим. А стол - килограмм 20. Есть разница?

спасибо за ссылки! цены намного приятнее чем на алли экспресс)

осталось только определиться с конструкцией портал или с дрыго столом.Я так понимаю для портала нужен двигатель помощнее, т.к. он будет двигать 2 оси на себе

Для москвичей может быть. А если брать там с доставкой по РФ, то дорого.

ну доставка 450 рублей как я понял, списывался с менеджером, на счет валов спрашивал

осталось только определиться с конструкцией портал или с дрыго столом.Я так понимаю для портала нужен двигатель помощнее, т.к. он будет двигать 2 оси на себе

Портал есть смысл строить, если масса заготовки значительная, усилия обработки небольшие и нужна большая скорость обработки. В остальных случаях подвижный стол предпочтительнее. Проще констукция и регулировка и менее жесткие требования к комплектующим.

Например у меня фрезерок с полем 900х500. Каретка оси Z весит 30 кг, два вала D30 и длинной 1500 мм, плюс стойки из профтрубы 40х80. Это уже порядка 80 кг, а если все это поставить на движущиеся каретки ?

Набежит килограмм 150, и это придется таскать по каким-то направляющим. А стол - килограмм 20. Есть разница?

вот это франкенштейн)))) я сейчас упор делаю в основном на платы и немного дерево как развлечение, что-то типо брелочков небольших. Значит будем думать на счет дрыго стола, потом если понадобится, не долго передалать(как говорится опыт наработается)))

вот это франкенштейн)))) я сейчас упор делаю в основном на платы и немного дерево как развлечение, что-то типо брелочков небольших. Значит будем думать на счет дрыго стола, потом если понадобится, не долго передалать(как говорится опыт наработается)))

Платы на нем я тоже фрезеровал, но не понравилось. Еще он 3Д принтером работал. Не понравилось еще больше - на больших скоростях он двигается по полу.

вот это франкенштейн)))) я сейчас упор делаю в основном на платы и немного дерево как развлечение, что-то типо брелочков небольших. Значит будем думать на счет дрыго стола, потом если понадобится, не долго передалать(как говорится опыт наработается)))

Платы на нем я тоже фрезеровал, но не понравилось. Еще он 3Д принтером работал. Не понравилось еще больше - на больших скоростях он двигается по полу.

ну 3д принтер у меня есть,а вот чпу гравера нет))) буду делать с дрыго столом всетаки

Постепенно вырисовывается мой лазерный гравер. Напечатал временные держатели направляющих. Сделал временные, чтобы в натуре увидеть компоновку, исправить ошибки. Выложил фотки, думал, что кто-то кинет в меня камнем, что-то покритикует, направит в нужную сторону. Но, видимо, так идеально получается, что даже не к чему придраться :)

На фото конструкция вверх ногами. В гравере она будет крепиться ушами держателей к потолку верхней рамы.

Область печати, как и расчитывал, получилась 130мм х 115мм, мне вполне хватит для любой печатной платы.

По одной оси движок вижу, а как вторая ось движется?

Вот посмотрите на моем гравере, стоит один движок слева, а на правую сторону передается через кусок электрода пятерки. Чем достигается синхронность перемещения правой и левой кареток. Может пригодится, пока не распечатали

.

Я давал ссылки на него в http://arduino.ru/forum/proekty/trudnyi-put-k-chpu?page=49#comment-421710

Там есть ссылки на проект в скетчапе и STLки.

По одной оси движок вижу, а как вторая ось движется?

Надеюсь, что перекоса не будет возникать....надеюсь.

В вашем варианте ремни работают в разных условиях. Так при движении каретки вниз верхний на растяжение, а нижний на сжатие. Поэтому перекос за счет растяжения ремней неизбежен. Лучше сделайте как у меня - вал синхронизации является продолжением вала двигателя. В этом случае ремни работают в одинаковых условиях, а рассинхронизация только за счет скручивания вала. Но при таких усилиях вряд-ли это вызовет перекос.

Удалено

В вашем варианте ремни ..................

Сегодня испытал обе оси в действии. Результат порадовал. Вот видео отчет https://www.youtube.com/watch?v=h2dmr3TdR-Y&feature=youtu.be

Видео коротенькое. Рекомендую к просмотру :).

спасибо за ссылки! цены намного приятнее чем на алли экспресс)

осталось только определиться с конструкцией портал или с дрыго столом.Я так понимаю для портала нужен двигатель помощнее, т.к. он будет двигать 2 оси на себе

Для москвичей может быть. А если брать там с доставкой по РФ, то дорого.

Есть еще shagcnc.ru и duxe.ru. Они отправляют по почте и через транспортные компании. Заказывал некоторые детали у обоих, через почту. Доплата за доставку 250-300 руб. (почтовый сбор) в зависимости от веса.

Сегодня испытал обе оси в действии. Результат порадовал. Вот видео отчет https://www.youtube.com/watch?v=h2dmr3TdR-Y&feature=youtu.be

Видео коротенькое. Рекомендую к просмотру :).

Конструкция достаточно лаконичная, но второй ремень лучше поставить. Всего-то полчаса работы, а пластиковые подшипники спасибо скажут.

.................пластиковые подшипники спасибо скажут.

спасибо за ссылки! цены намного приятнее чем на алли экспресс)

осталось только определиться с конструкцией портал или с дрыго столом.Я так понимаю для портала нужен двигатель помощнее, т.к. он будет двигать 2 оси на себе

Однозначно портал.

Слегка позанудствую. Станки ЧПУ бывают 2-х видов: портальные и с манипулятором. Если Вам не нужен 5 осевой станок, то выбор однозначно за порталом.

Другое дело, ЧТО Вы будете двигать, сам портал или рабочий стол. В любом случае еще должно быть тяжелое, надежное и крепкое основание. Еще нужно учесть, что в отличии от станка с подвижным порталом, подвижный рабочий стол предполагает бОльшую площадь станка.

С движками, это отдельная тема. В Вашем случае шаговиков Nema 23 будет вполне достаточно, даже с запасом, но момент удержания, для каждого нужно расчитывать отдельно, в зависимости от веса передвигаемой части + 20% мощности в запас.

Если всеже решите двигать рабочий стол, то лучше два движка и соответственно две ШВП. Это предотвратит перекосы стола и соответственно обрабатываемой заготовки.

Я в этих делах некопенгаген, но встречались ролики в ютубе, где векторизовали в Арткаме картинку печатной платы и получали G-код для фрезеровки на любой вкус.

Попробовал в СпринтЛэйаут сделать экспорт-фрезеровка, получил файл для оконтуривания дорожек фрезой (как я понял). Но он какой-то странный

Это совсем не G-код. До экспорта, должен быть настроен постпроцессор для конкретного станка или управляющей программы, а также параметры инструмента, координатная система и пр.

Полностью согласен с предыдущими. Надо сначала научить двигатели шевелиться без нагрузки, выяснить их предельные возможности на холостых, а уже после ставить на оборудование и делать донастройку.

зы. Механика должна рукой ленгко приводиться в движение пальцами, если винт уже на месте, то он должен легко вращаться от усилия двух пальцев, если винта еще нету, то все должно перемещаться также от легкого толчка.

Собственно фото не помешает хотя бы общее.

Собственно все правильно, механика должна быть легкой. Но для каждого движка существуют даташиты, в которых все прописано.

Добрый день! Подскажите пожалуйста какие флезы лучши применять для обработки фанеры и древесины.

Для фанеры лучше использовать компрессионные фрезы или "кукурузу". Ну а для древисины любую фрезу для дерева ;). Все зависит от самого дерева и поставленной задачи.

осталось только определиться с конструкцией портал или с дрыго столом.Я так понимаю для портала нужен двигатель помощнее, т.к. он будет двигать 2 оси на себе

Портал есть смысл строить, если масса заготовки значительная, усилия обработки небольшие и нужна большая скорость обработки. В остальных случаях подвижный стол предпочтительнее. Проще констукция и регулировка и менее жесткие требования к комплектующим.

Например у меня фрезерок с полем 900х500. Каретка оси Z весит 30 кг, два вала D30 и длинной 1500 мм, плюс стойки из профтрубы 40х80. Это уже порядка 80 кг, а если все это поставить на движущиеся каретки ?

Набежит килограмм 150, и это придется таскать по каким-то направляющим. А стол - килограмм 20. Есть разница?

вот это франкенштейн)))) я сейчас упор делаю в основном на платы и немного дерево как развлечение, что-то типо брелочков небольших. Значит будем думать на счет дрыго стола, потом если понадобится, не долго передалать(как говорится опыт наработается)))

Извините svm, но судя по Вашему описанию, это действительно франкенштейн.

Усилие и скорость обработки на выбор того, что будет двигаться не влияют, а вот масса заготовки да, но незначительно.

Ось Z весом 30кг. и стол 20кг. о_О. Поэтому он у Вас и запрыгал.

У меня станок с рабочим полем 1750х850х100. Портал из 12мм. дюралевой плиты Д16Т, с 2-мя цилиндрическими рельсами SBR16 (16мм.) 1000мм. на алюминиевом профиле 30х60 весит 47кг. Ось Z, тоже из 12мм. дюралевой плиты, с 1,5кВт жидкостным шпинделем, весит 12кг. Итого 59кг. Плюс датчики, кабели, трубки и прочая мелочь. Всего вышло 65кг. Все это ползает вдоль стола по 2-м цилиндрическим рельсам SBR16 с краев и 3-м валам D16 по середине. Если опустить ось Z и забыть включить шпиндель (что я пару раз по невнимательности и сделал ;((( ), то фрезу 8мм. ломает как спичку.

Осина....

Береза и липа да, а вот осина нет.

Сегодня приделал лазер (TTL управление пока не сделал, лазер горел постоянно), загрузил печатную плату. Ее размер с монету достоинством 10руб. Вот что получилось. Жег на бумаге, просто так.

Сделал вывод - механика работает нормально. Отстроить лазер......Изготовление печатных плат превратится в приятное занятие.

А я уж подумал что залудил лазером - паяльной пастой.

Сегодня занимался сексом с китайским лазерным модулем. Делает пропуски с.ка! Пришлось родной драйвер удалить, прицепить свое управление лазером. Стало гораздо лучше.., но пропуски все же есть. Механика работает отлично. Немного пожег бумагу

Завтра попробую пожечь защитную краску на фольге, с целью подготовки к травлению. Ну а когда приедет нормальный лазерный модуль, тогда держитесь, печатные платы! :)

Попробовал пожечь краску на фольге платы. Ни чего не получилось :( Мой лазер лишь рисует по краске. Остатки краски после прожига не удаляются. На краске отчетливо виден рисунок печатной платы.

Попробовал засветить краску УФ отверждения. Рисунок не получился....Засветилось и затвердело все сплошняком.

Но порадовал последний эксперимент, и даже, мне кажется у меня получился способ, который уже можно применить на практике. Это выжигание по красному скотчу (прозрачный не горит). Плата жглась 4 минуты. Потом только одним движением сдернул лишннее с платы.

Теперь интересно провести эксперимент, какая самая тонкая дорожка получится с помощью скотча и как это все вытравится?

Теперь интересно провести эксперимент, какая самая тонкая дорожка получится с помощью скотча и как это все вытравится?

А вот еще эксперимент, с малярным скотчем. Остается проверить, как это будет вести себя в растворе.

Малярный почти наверняка отвалится - он размокает. Вот со скотчем у народа вроде получалось.

Попробовал, получилось....процентов на 90.... Местами раствор попал под скотч и на нескольких дорожках получились червоточины. Данный способ списывается за непригодностью....

P.S. Расчитывал, что при помощи лазера с платами будет все легко и просто, будут качественные, быстрые платы....Но практика вернула на землю. Все не так просто, как я себе представлял. Мой результат с ацетоново-спиртовой технологией остался не превзойденным, но более геморным.

Usb последовательный порт, а Lpt паралельный, тоесть usb не может передать даные в реальном времени, а только последовательно байт за байтом. В этом огромная разница меж ними. Тоесть комп без лпт, ущербная урезаная версия ширпотреба! Работа в реальном времени по usb физически не возможна и потому для полноценной работы в реале нужен лпт и альтернативы ему нет.

Usb последовательный порт, а Lpt паралельный, тоесть usb не может передать даные в реальном времени, а только последовательно байт за байтом. В этом огромная разница меж ними. Тоесть комп без лпт, ущербная урезаная версия ширпотреба! Работа в реальном времени по usb физически не возможна и потому для полноценной работы в реале нужен лпт и альтернативы ему нет.

Не понимаю почему "нужен лпт и альтернативы ему нет"?

Попробовал, получилось....процентов на 90.... Местами раствор попал под скотч и на нескольких дорожках получились червоточины. Данный способ списывается за непригодностью....

P.S. Расчитывал, что при помощи лазера с платами будет все легко и просто, будут качественные, быстрые платы....Но практика вернула на землю. Все не так просто, как я себе представлял. Мой результат с ацетоново-спиртовой технологией остался не превзойденным, но более геморным.

На каком-то из форумов (а мож еще гдг-то встречал, точно не помню), один умелец прожигал на лаке для ногтей. Запомнилось только, что мощность лазера была 4Вт.

А вообще при мощности лазера от 7Вт и выше, плату можно жечь сразу. В том смысле, что прожигается фольга.

На каком-то из форумов (а мож еще гдг-то встречал, точно не помню), один умелец прожигал на лаке для ногтей. Запомнилось только, что мощность лазера была 4Вт.

А вообще при мощности лазера от 7Вт и выше, плату можно жечь сразу. В том смысле, что прожигается фольга.

Еще порадовал последний опыт по сжиганию защитного слоя краски с фольги. Прожег небольшой кусочек платы. Получилось хорошо. Рисунок ровный. Травить пока не стал.

Как назло лазер, который давно заказал, утонул где-то в недрах нашей почты......блин!

На каком-то из форумов (а мож еще гдг-то встречал, точно не помню), один умелец прожигал на лаке для ногтей. Запомнилось только, что мощность лазера была 4Вт.

А вообще при мощности лазера от 7Вт и выше, плату можно жечь сразу. В том смысле, что прожигается фольга.

Еще порадовал последний опыт по сжиганию защитного слоя краски с фольги. Прожег небольшой кусочек платы. Получилось хорошо. Рисунок ровный. Травить пока не стал.

Как назло лазер, который давно заказал, утонул где-то в недрах нашей почты......блин!

Эти черти узкоглазые, выставляют очень большой ток или напряжение (кому как повезет) на диод. В итоге он очень быстро перегорает. На большинстве драйверов стоят подстроечные резисторы, которыми нужно снизить ток или напряжение (или все вместе). А в довесок еще и радиаторы с термопастой поменять. Частенько они вообще "забывают" про термопасту.

У меня был лазер, который китаец назвал 1.5 вт. Скорее всего реальная мощность гораздо меньше.

Прочитал Ваш пост и решил свои посмотреть. Действительно 1.5 Вт, но не излучает, а потребляет. Выставил на драйвере 6 В 1,2 А.. Подключил лазер, а он бумагу с трудом жжет. Взял второй - та-же история. Замерял потребляемый ток- 300мА. Больше жрать не хочет, видать внутри уже драйвер стоит. Оптимальное напряжение 5 В. Если даешь больше-ток уменьшается. Куда их девать? Единственный плюс без очков смотреть можно в отличии от настоящего на 2,5 Вт. Попробовал гравировать надписи на передней панели осциллографа. По краске медленно , но получается. К сожалению такие задачи редко нужны.

Получилось вполне читаемо, правда слегка промахнулся. Торопится не надо.

.............

Получилось вполне читаемо, правда слегка промахнулся. Торопится не надо.

Боюсь мелкие надписи не получатся. Во всяком случае мне не удалось картинку перевести в вектора. Правда особо не экспериментировал (котелось побыстрее попробовать) и распечатал в растре. В векторах получается гораздо красивее, но Арткам почему-то не захотел двухмиллиметровые буквы в вектора хорошо перевести. А гравировка на плате может иногда выйти боком. Выжженая поверхность, скорее всего будет токопроводящей, пусть незначительно, для КМОПа может быть достаточно, а если еще и флюс в нее впитается, то ситуация усугубится.

Ради спортивного интереса купил 28BY драйвер А... Нашел в инете схему на STM32 изменил количество осей с 6 до 4(на всякий случай)

проверил движок крутится как надо. Сейчас прорабатываю печатную плату. Но в ЧПУ я полный кретин поэтому возникло несколько вопросов:

1 Делать или нет гальваническую развязку платы с остальными компонентами.

2 Подключение кнопок управления, на схеме они есть но что значат не знаю.

Схему прилагаю. Может кто нибудь даст совет.

Ради спортивного интереса купил 28BY драйвер А... Нашел в инете схему на STM32 изменил количество осей с 6 до 4(на всякий случай)

проверил движок крутится как надо. Сейчас прорабатываю печатную плату. Но в ЧПУ я полный кретин поэтому возникло несколько вопросов:

1 Делать или нет гальваническую развязку платы с остальными компонентами.

2 Подключение кнопок управления, на схеме они есть но что значат не знаю.Схему прилагаю. Может кто нибудь даст совет.

Это тоже GBRL 1,1f только на STM. Достоинства в том, что производительность и частота отработки сигнала раз в 5 выше.

С точки зрения галванических разок, то их в grbl нет. А вот в связке с stm32 придется проверять на предмет согласования уровней, т.к. проекты на ардуино расчитаны 5 вольт, а для stm32 предел 3.6 вольт.

Потому stm32 круто, а для ардуино уже все работает :)

Советую ознакомиться с этой темой: http://www.cnc-club.ru/forum/viewtopic.php?f=41&t=21393 - она как раз про GRBL на STM32. Многие вопросы отпадут сами. И в пользу STM32 не только повышенная частота - там еще немного доработали планировщик и она поддерживает до 6 осей.

По поводу развязки - если использовать драйвера типа А4988, то на мой взгляд развязка особо не нужна - они все равно не тянут двигатели больше Nema17, причем не самые токовые, до 2А. А на больших драйверах как правило уже стоит развязка - вот там может заработать, а может и не заработать. Если не заработает, то имеет смысл делать доп. развязку (только на быстрых оптопарах, например hcpl2630). Ну или как вариант в драйвере заменить токоограничивающий резистор на входе на меньший так чтобы внутренние оптопары могли открыться.

хм...

Да нормально 4988 работают даже с 23 моторами, 56 и 76 точно.

Но сейчас вышли TMC5160 вот это дело, только дороговато (относительно), но зато тишина

Ну насчет нормально я бы так не сказал. Подключать - да, подключал и даже шевелятся, но нормальной работой я бы это не назвал (на grbl удалось их разогнать максимум до 800 мм/мин и уже начинались пропуски шагов с такими драйверами против linuxcnc с 542 драйвером который имеет 1500мм/мин холостой ход стабильный - дальше не гнал уже, только пробовал 2м/мин без особых проблем). ШД у меня 76мм на 2.8А.

Кстати советую еще ознакомиться с этой темой: http://www.cnc-club.ru/forum/viewtopic.php?f=41&t=16788&view=unread#unread - оно конечно сильно в сторону, но думаю будет интересно начинающим.

хм...

Ну быстрота мне не интересна была, но выпилил на таких дровах полностью корпус в замен ручной нарезки из 20 мм фонеры 800 можно больше нормально заходит, но охлаждение доп обязательно, от него пропуски. Не знаю что за привод но когда он у меня работал как принтер то на ШВП максимум 2400 но это на ТВ6560.

На принтере отдельном тоже 23 и TMC2130 4800 крейсерская, но там ремни.

Линух СНС, не копал Малинку как устройство управления использую но для принтера, как кое что придёт и доделаю попробую из под Марлина, Репитера, Клиппера что нить порезать...